Marco Krießmann

Projectmanager, Controller Design Experiments

Tasked with project and asset management, exploration of controller designs.

Deutsch

In der Maschine EOS werden Wafer nasschemisch gereinigt und anschließend getrocknet. Der Wafer rotiert auf einem Chuck (Waferhalterung) und über einen Mediendispenser wird Ätzflüssigkeit aufgebracht. Durch die Rotation verteilt sich die Flüssigkeit am Wafer und nach dem finalen Spülvorgang mit Reinstwasser muss der Wafer mit Stickstoffgas getrocknet werden. Dazu wird zuerst mittels einer Düse der Flüssigkeitsfilm in der Wafermitte mit Stickstoff aufgerissen und der Wafer anschließend zum Rand hin getrocknet. Entscheidend für die Trocknung sind unter anderem der Stickstofffluss, die Waferrotation und die Stickstofftemperatur beim Trocknen. Um die Stickstofftemperatur zu optimieren soll der Trockenstickstoff gleichmäßig und unabhängig vom Durchfluss erhitzt werden. Mit diesem Projekt soll ein Stickstoffgasheizregelkreis erstellt werden. Dieser soll es ermöglichen, variierende Stickstoffgasmengen in kurzer Zeit auf die gewünschte Solltemperatur zu regeln. Durch das Heizen des Stickstoffs wird der Trocknungsvorgang optimiert. Der Wert der mit der Regelung angepeilt wird liegt bei 70 °C. Die angestrebte Durchflussmenge des Stickstoffes liegt im Bereich von 1-20 l/min. Im Zuge des Projektes soll der noch Heizer für den Stickstoff genauer betrachtet werden. Ebenso werden die Messwerte graphisch im Programm Matlab dargestellt und der passende Regler für diese Aufgabenstellung entwickelt. Die Herstellung mikroelektronischer Bauteile ist ein äußerst delikater Prozess. Die kleinste Optimierung und Vergrößerung des Ertrages kann zu einem gigantischen wirtschaftlichen Gewinn führen. Jeder Schritt in die Verbesserung der Ausrüstung dafür ist ein Schritt ins Unbekannte. Die Innovation in unserem Projekt besteht darin, dass der gesamte Trocknungsvorgang des Wafers verbessert und optimiert wird. Die so angewandte Trocknung mit Stickstoff ist etwas Einzigartiges, das aktuell in der Wafertrockentechnik noch nicht verwendet wird.

Unser Projekt wird bearbeitet und erstellt an der HTL Mössingerstraße

Dieses Projekt wird gemeinsam mit einem Wirtschaftspartner durchgeführt:

<

English

In the machine EOS semiconductor wafers are cleansed of any particles or stains using chemicals, and dried afterwards. The wafer is rotating on a so-called chuck while the etching and washing liquids are applied on the surface via a medium dispenser. Due to the rotation, the liquids are spread evenly. Following the final purification process, the wafer needs to be dried using nitrogen. For this purpose, a jet nozzle rips open the liquid’s surface in the centre of the wafer which is consequently dried towards the edge. Important for the drying process is the volume of nitrogen, the rotation speed of the chuck and the temperature. To achieve this the nitrogen needs to be heated evenly and continuously, regardless of flow volume. The goal of this Project is the design of closed loop control system, which allows quick and accurate heating of varying nitrogen volumes to the required temperature. This will allow an improvement of the heating process. The common set point is 70°C with flows ranging from 1-20l/min. Over the course of the project the heater is also to be analysed. In addition, all data will be charted using the application Matlab, as the fitting controller is developed. The manufacturing of microelectronic parts is a highly delicate process. The smallest optimisation and increase in yield can lead to a tremendous financial gain. Every step towards the improvement of the equipment in this field is part of a brand-new journey. The innovation in our project is the improvement and optimisation of the entire drying process. The use of nitrogen for drying processes is something unique, which has never been used in the single wafer wet cleaning process.

Unter den Details möchten wir Ihnen eine kurzen Einblick in unser Projekt gebe.

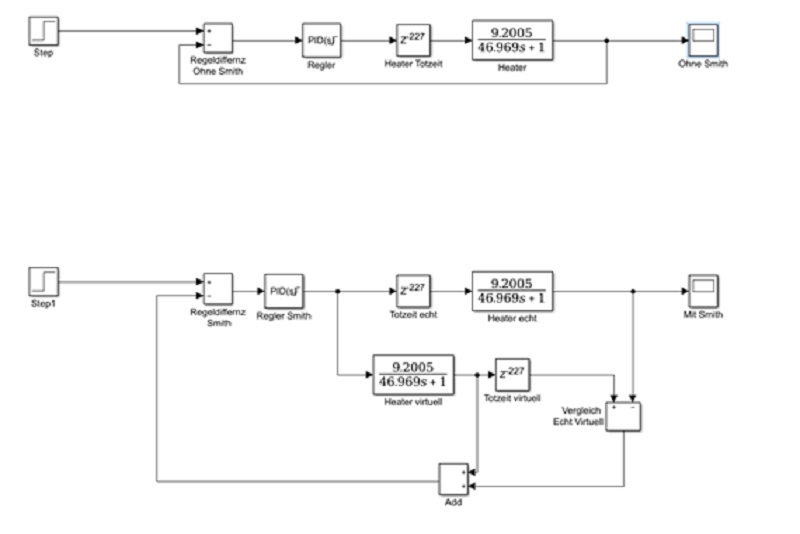

Here you can see how the smith predictor works in a general sense. This controller design allows us to control our system with some foresight for its behaviour. It was a crucial part of our project without which the functionality of our project would have severely compromised.

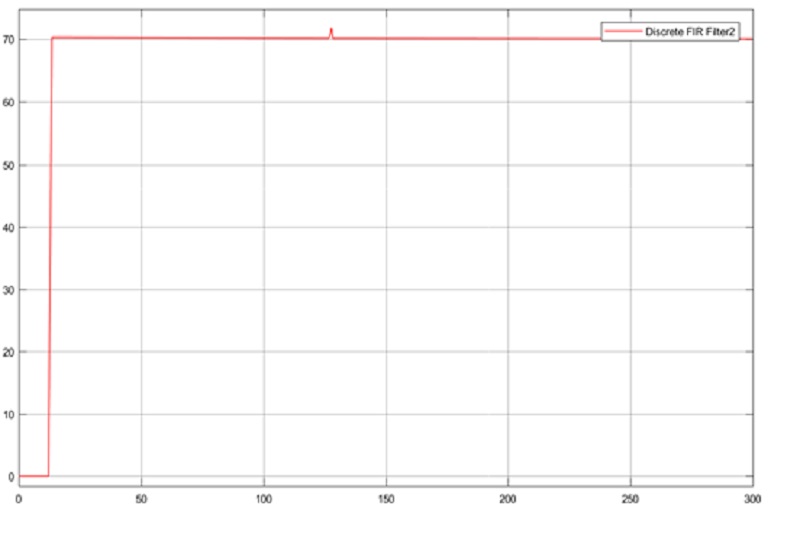

This graph shows the complete simulation of our heater. As you can see, the temperature immediately jumps to the setpoint, thanks to the laser accurate system identification and the superbly designed.