Willkommen

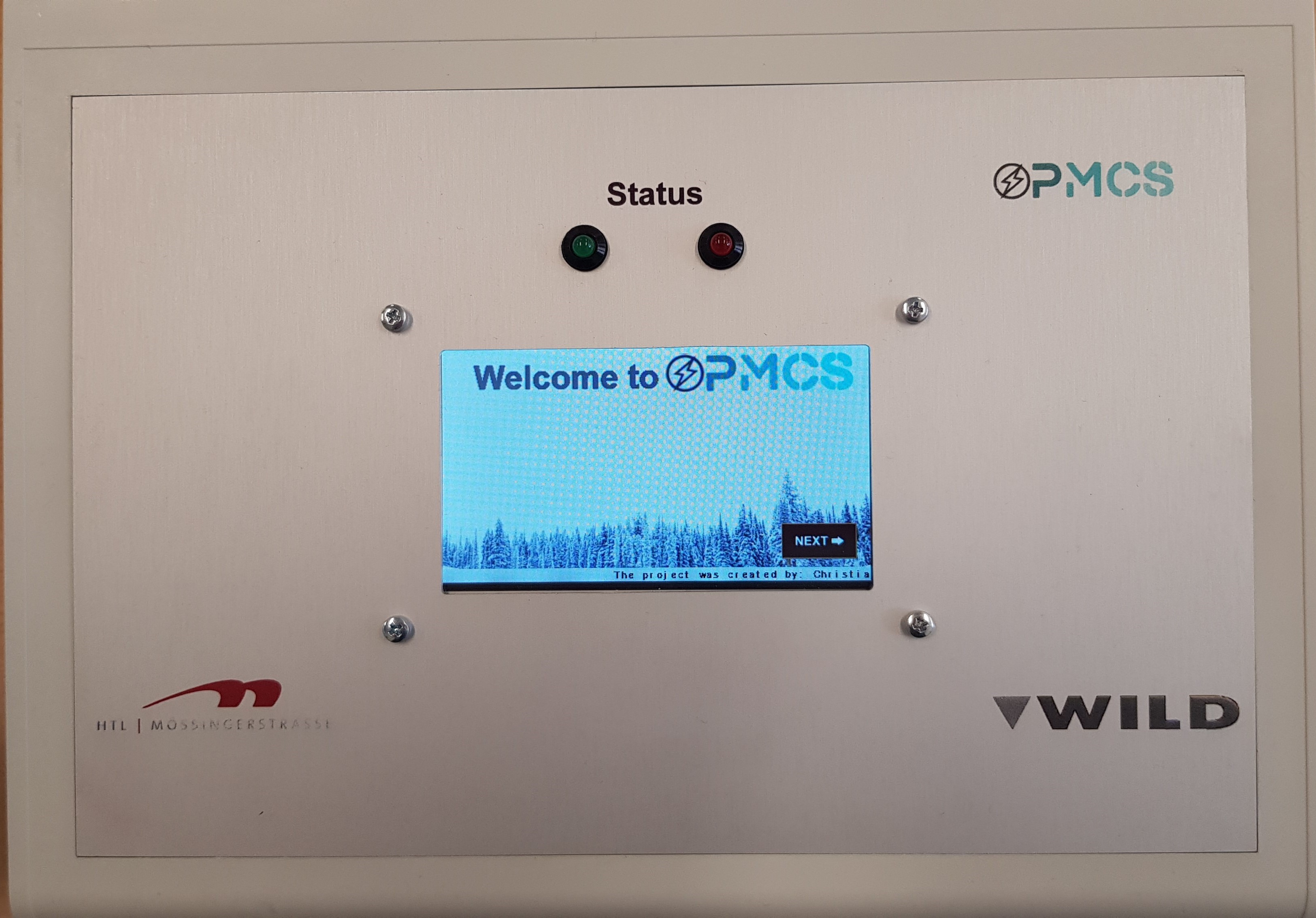

Herzlich willkommen auf unserer Projektseite. Auf dieser Homepage erhalten Sie Informationen rund um das Projekt Polishing machine cooling system (PMCS).

Kurzbeschreibung

Deutsch

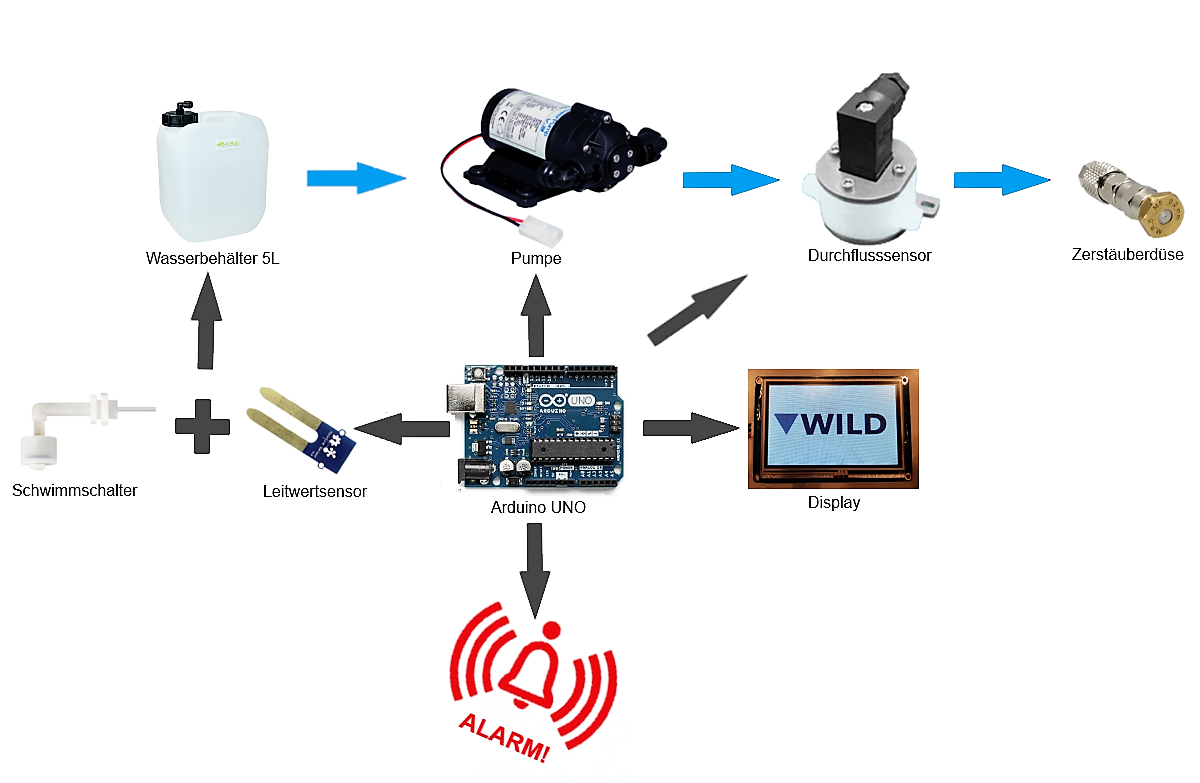

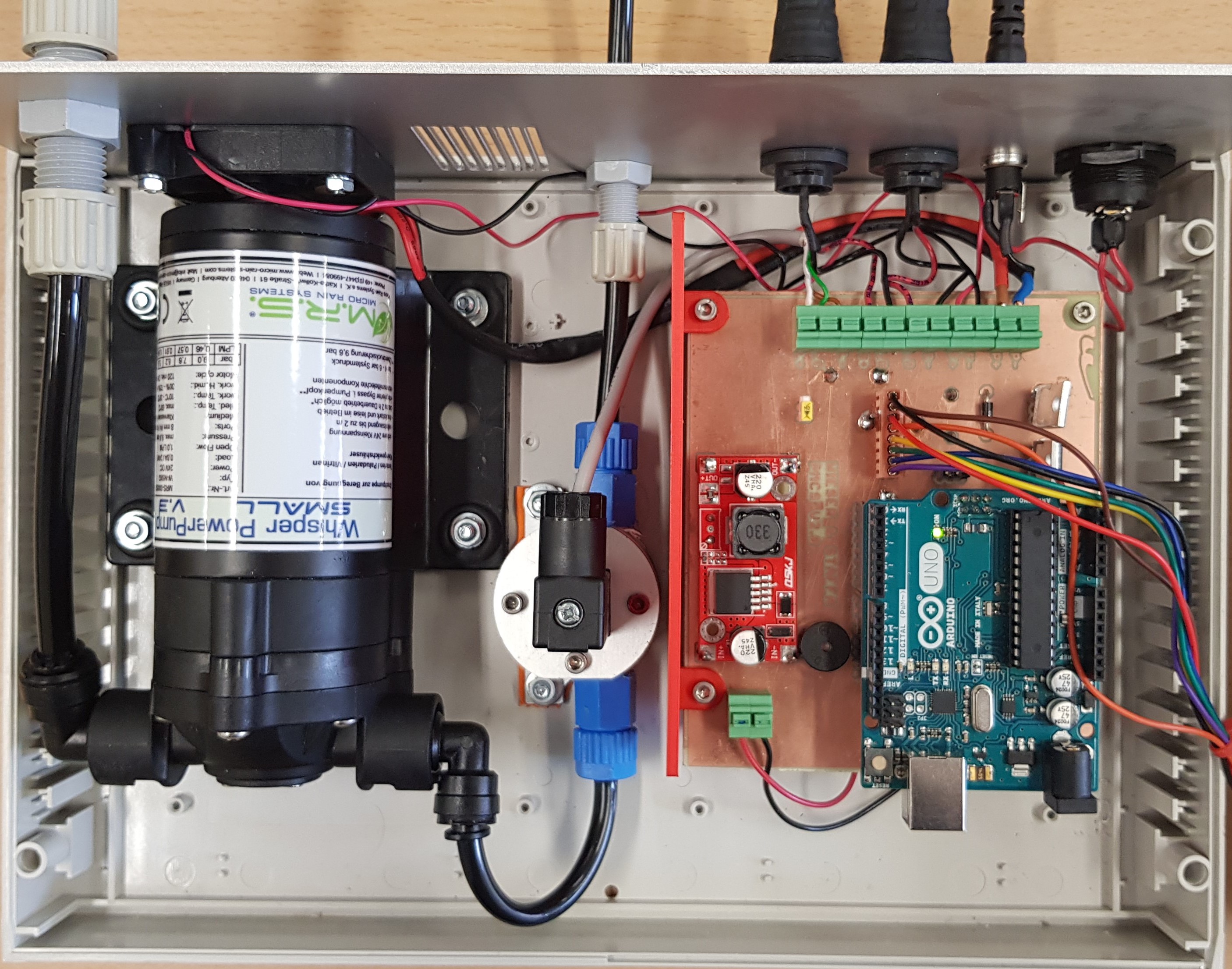

Der Auftraggeber (Wild Electronics) besitzt eine Fertigung für spezielle Lichtwellenleiter. Diese benötigen einen hohen Reinheitsgrad, weshalb sie poliert werden müssen. Bei diesem Vorgang muss die Polierfläche dieser Maschine immer wieder befeuchtet werden, da beim trockenen Abreiben der Fläche mikroskopisch kleine Risse durch die große Hitzeentwicklung und das nicht Abführen der Abriebteilchen am Lichtwellenleiter entstehen. Diese sind mit freiem Auge nicht erkennbar. Die Risse würden die Funktion massiv beeinflussen. Der Vorgang der Befeuchtung läuft aktuell noch manuell ab, weshalb es leichter zu Ungleichheiten kommen kann. Unsere Aufgabe besteht darin, dieses Befeuchtungssystem zu automatisieren, da der Prozess des Schleifens immer annähernd gleich ablaufen sollte und somit eine einwandfreie Funktion der Lichtwellenleiter gewährleistet werden kann.

English

The client (Wild Electronics) owns a production facility for special fiber optic cables.

These require a high degree of purity, which is why they have to be polished.

During this process, the polishing surface of this machine must be moistened again and again,

because when the surface is rubbed off dry, microscopically small cracks appear due to the high

heat development and abrasion particle. These are not visible to the naked eye.

The cracks would massively influence the function. The humidification process is

currently still carried out manually, which makes it easier for inequalities to occur.

Our task is to automate humidification, since the process of grinding should always be

approximately the same and thus a perfect function of the fiber optics can be guaranteed.