Gasparin David

Planung, Konstruktion und Programmierung

Don't eat yellow snow

Bei der Firma Infineon werden diverse Computerchips hergestellt. Dieser Vorgang ist sehr Umständlich und verlangt spezielle Umgebungen. Die Wafer werden in einem sogenannten "Reinraum" prozessiert und in Transportboxen von Prozessschritt zu Prozessschritt befördert. Bei der Anlage werden mit einer Automatisierung die Wafer aus der Transportbox entnommen und in die Anlage beladen. So eine Automatisierung wird in diesem Projekt geplant und umgesetzt.

Aufgabenstellung: Die Automatisierung, die in diesem Projekt präsentiert wird, ist für die Abteilung "Ofentechnik". Die Wafer müssen aus der Transportbox in ein spezielles Quarzboot beladen werden. Dieses Quarzboot wird in dem nächsten Schritt anschließend in die Anlage beladen.

Vorgaben:Der Be- und Entladevorgang soll mit einem STÄUBLI-Roboter verwirklicht werden. Ebenso haben die Quarzboote und die Transporthorden fix definierte größen auf die geachtet werden muss. Die Wafer müssen so beladen werden, das diese Rücken an Rücken stehen (sogenannt: Back to Back)

Hier wird das Projekt möglichst anschaulich dargestellt - d.h. mit Bildern und den entsprechenden Erklärungen.

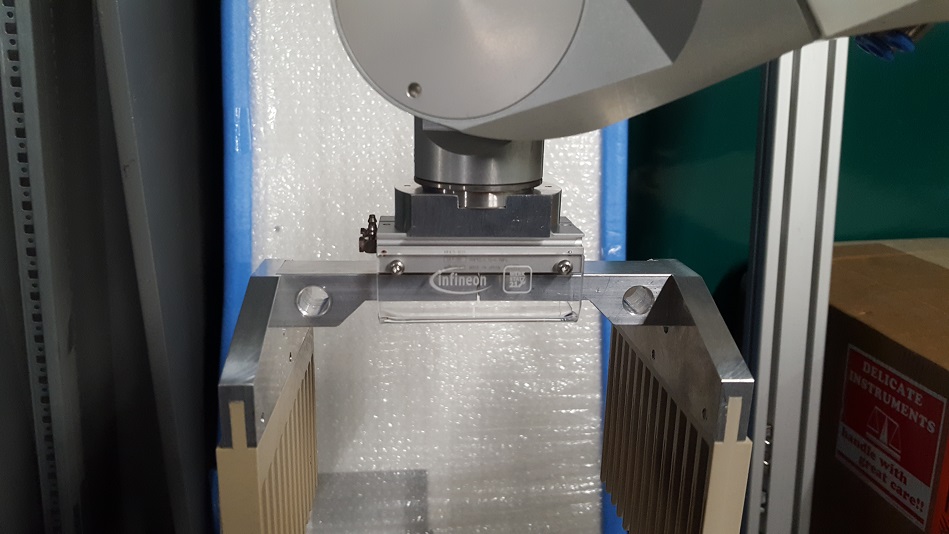

Als Phase 1 wurde die Konstruktion des Greifers definiert, da die Platzaufteilung anhand des Arbeitsbereiches des Roboters einzuteilen ist. Die Greiferkämme sind angepasst auf die Slotabstände des Quarzbootes. Zusätzlich muss garantiert werden, das alle Positionen des Bootes und der Hordenstationen problemlos angefahren werden können.

Anhand der getesteten Werte, wurde ein Grundgerüst entworfen. Auf diesem Grundgerüst wurden zwei Hordenstationen und eine Bootablage platziert. Die Bootablage wurde schräg aufgebaut, um ein herumwackeln der Scheiben zu verhindern. Zusätzlich befindet sich stirnseiteg ein Pneumatikzylinder, der das Boot auf der Ablage fixieren soll. Unter der Hordenablage befinden sich nochmals zwei Pneumatische Zylinder, welche die Scheiben aus der Horde hervorheben.

Um die Programmierung und die Benutzerfreundlichkeit zu erleichtern, wurde schon mit dem Teachen des Roboters begonnen. Da die Bootablage schräg ist, musste ein neuer "Frame" mit den abgeänderten Werten erstellt werden. Dazu benötigte ich zu allererst ein Teachingtool, dass ich in der Werkstätte angefertigt habe. Mit diesem Tool konnte ein neues Koordiantensystem mit den abgeschrägten Werten ermittelt werden und jetzt kann auch auf der Bootablage mittels Roboter parallel gefaren werden. Der Greifer wurde vorab bereits so konzipiert, dass die Teachinghilfe ohne großen Aufwand montiert werden kann.

Als nächster Schritt wird die Pneumatik ausgewählt. In diesem Fall habe ich mich für Modelle der Firma SMC entschieden. Das erste Kirterium war, dass sich die Pneumatik mit 24V ansteuern lässt und eine Zentrale Druckluftversorgung besitzt. Das zweite Kriterium war, dass genannte Bauteile leicht neu zu erhalten bzw sich bereits in unserem Lager befinden um defekte Bauteile leicht und schnell zu ersetzten.

Work in Progress

Work in Progress