Thomas Gutzelnig

Projektleiter

Projektleitung: Entwicklung Software, Dokumentation

Deutsch Bei diesem Projekt, das vom Start Up Unternehmen Smart IQ in Auftrag gegeben wurde, geht es um die Entwicklung und Herstellung einer halbautomatischen Prüfstation für wiederaufladbare Lithium-Ionen-Batterien. Mit dieser Batterieprüfstation werden 3 verschiedene Testmethoden (Charging, Discharging und der Ripple-Test) durchgeführt. Mit den Testmethoden Charging und Discharging wird die Bemessungskapazität der Batterie ermittelt und der Ripple-Test dient zur Ermittlung des Innenwiderstandes der Batterie. Der Auftraggeber Smart IQ produziert Elektromotorboote im höheren Preissegment. Die Batteriesysteme für die jeweiligen Elektromotorboote werden ebenfalls von der Firma Smart IQ hergestellt. Bei einem Batteriesystem werden 4512 Lithium-Ionen-Batterien miteinander in 96 verschiedenen Zellmodulen verbaut. Die gesamte Leistungsabgabe vom Batteriesystem ist abhängig von der schwächsten Batterie. Eine schadhafte Batterie könnte die gesamte Leistungsabgabe vom Modul stark beeinträchtigen. Für die Produktion der Batteriesysteme wird daher ein geeignetes Messgerät benötigt mit den man die einwandfreie Funktion der Batterien überprüfen kann. Bevor die Batterien im Zellmodul eines Batteriesystems eingebaut werden, müssen die Messungen durchgeführt werden. Dadurch wird gewährleistet, dass die Batterien, von der Beschaffenheit her betrachtet, ähnlich zueinander sind und einwandfrei funktionieren.

English This project is about the development and manufacturing of a semiautomatic measuring device for rechargeable lithium-ion-batteries. This project was commissioned by the Start Up company Smart IQ. Three different test-methods (Charging, Discharging, Ripple Test) are carried out with this test-station. The test-methods charging and discharging are used to determine the nominal capacity of the battery and the ripple-test is used to determine the internal resistance. The client Smart IQ produces electric boats in the high price segment. The battery systems for the respective electric motor boats are also manufactured by Smart IQ. In a battery system, 4512 lithium-ion-batteries are built into 96 different cell-modules. The total power output of the battery system depends on the weakest battery. A bad battery could seriously affect the overall power output of the module. A suitable measuring device to oversee the proper function of the batteries is therefore required for the production of the battery systems. Before the batteries are installed in the cell module of the battery system, the measurements must be carried out. This ensures that the batteries are similar in terms of their properties and works properly.

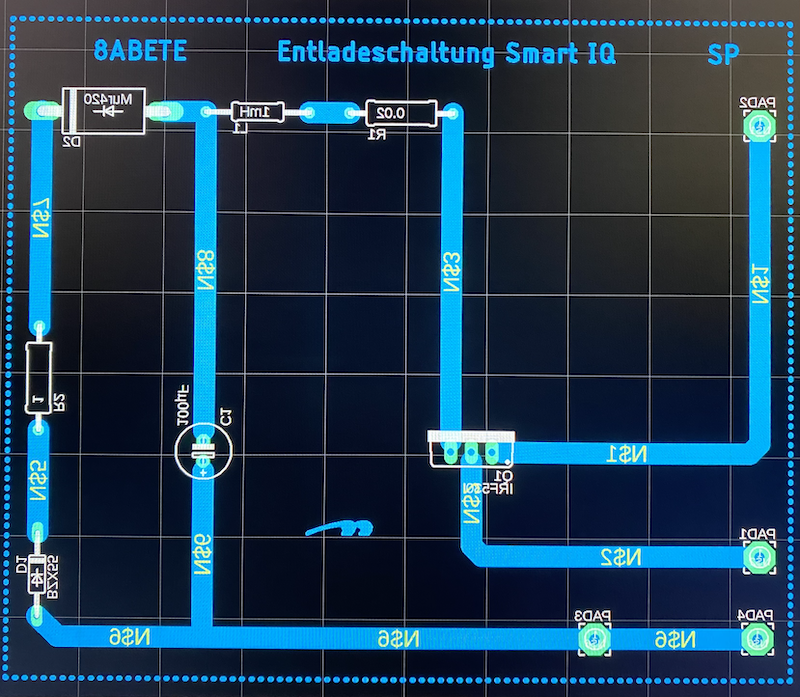

Hier wird das Projekt möglichst anschaulich dargestellt - d.h. mit Bildern und den entsprechenden Erklärungen. Bei diesem Abschlussprojekt muss unser Projektteam ein geeignetes Messsystem entwickeln mit den man die einwandfreie Funktion von Lithium-Batterien überprüfen kann. Mit dem Messsystem müssen insgesamt 3 verschiedene Testmethoden durchgeführt werden. Mit den Testmethoden Charging und Discharging, zur Ermittlung der Bemessungskapazität, werden Lade bzw. Entladekurven mit unterschiedlichen C-Raten aufgenommen. Mit dem Ripple-Test wird der Innenwiderstand der Batterie beim Entladevorgang ermittelt. Das Messsystem muss benutzerfreundlich, kompakt und kostengünstig sein. Das Messgerät besteht aus einer Ladeschaltung, einer Entladeschaltung und 3 Temperaturmessschaltungen. Bei der La-deschaltung und bei der Entladeschaltung müssen konstante einstellbare Ströme fließen, damit man die Bemessungskapazität und den Innenwiderstand so genau wie möglich messen kann. Bei den Ladevorgängen und Entladevorgängen muss eine Stromstärke von maximal 10 A erreicht werden. Die Stromstärke bei dem Ladevorgängen und Entladevorgängen muss dementsprechend groß sein damit man die Messungen so schnell wie möglich durchführen kann. In Bezug auf die Stromstärke und die Spannung bei den Messvorgängen müssen die vom Auftraggeber angegebenen Grenzabweichungen eingehalten werden. Bei der Messung muss die Temperatur der Batterie bei 3 verschiedenen Stellen (Anode, Kathode, Gehäuse) gemessen werden. Bei Überschreitung der für eine Batterie höchstzulässigen Grenztempera-tur muss der Messvorgang automatisch abgebrochen werden. Beim normalen Betrieb der Prüfstation dürfen die Grenztemperaturen in Bezug auf die elektronischen Bauteile nicht überschritten werden, daher muss das Messgerät ausreichend gekühlt werden. Außerdem muss die Prüfstation mit einer Software gesteuert werden, die man wie eine gewöhnliche App auf den Desktop des Computers öffnen kann. Die Messwerte in Bezug auf die 3 Testme-thoden müssen grafisch in einem sogenannten Spline Chart ausgegeben werden. Sämtliche Messergebnisse müssen nach der Messung für eine genaue Dokumentation in einer eigenen Datei abgespeichert werden. Mit der Software muss man den Messvorgang starten und je-derzeit abbrechen können. Da die Messvorgänge unter Umständen mehrere Stunden dauern können muss der Messvorgang automatisch ablaufen. Außerdem benötigt man eine mecha-nische Halterung für die Batterien und ein geeignetes Gehäuse für die elektronischen Schal-tungen. Die mechanische Halterung muss für alle gängigen Batterietypen ausgelegt sein und das Messsystem muss überall einsetzbar sein. Für die mechanische Halterung der Batterie wird ein transparentes Gehäuse benötigt. Das Messgerät muss tragbar, leicht, geräuscharm und sicher im Umgang sein.

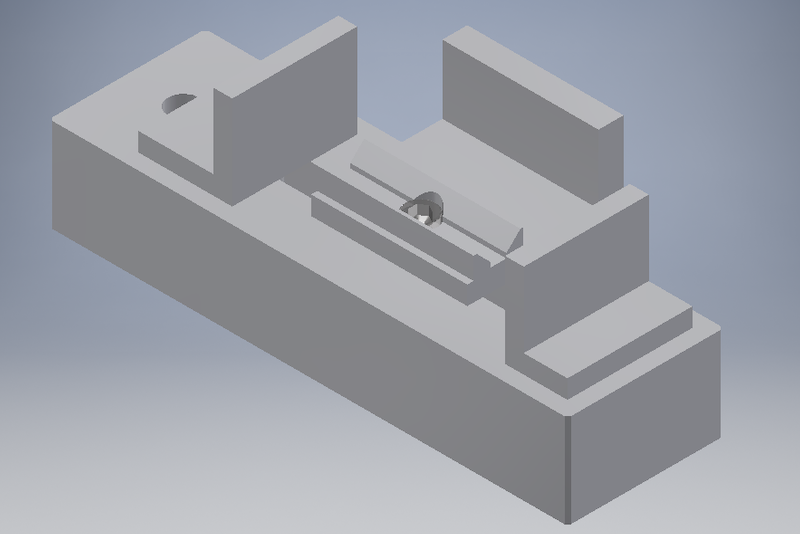

Konstruktionszeichnung der Zellenhalterung Für die Umsetzung dieser Aufgabenstellung konnten keine bereits existierenden elektroni-schen Grundschaltungen verwendet werden, daher mussten die elektronischen Schaltungen für die Lade und Entladevorgänge mit der Computersoftware Multi-Sim entwickelt werden. Bei der ersten erfolgreichen Simulation der Lade bzw. Entladeschaltung konnten konstante einstellbare Lade bzw. Entladeströme erreicht werden. Nach der ersten erfolgreichen Simu-lation wurden die Schaltungen zunächst auf Experimentierboards aufgebaut, um die Schal-tungen in der Praxis zu testen. Es mussten einige Änderungen beim ursprünglichen Schal-tungsentwurf durchgeführt werden um konstante, einstellbare Ströme mit der geforderten Stromstärke zu erreichen. Die Ladeschaltung, die Entladeschaltung und die Temperatur-messschaltungen wurden auf 3 verschiedenen Lochrasterplatinen aufgebaut. Die Schaltpläne für alle Schaltungen wurden mit der Software Eagle gezeichnet. Bei den Temperaturmess-schaltungen wurden PT 1000 Temperatursensoren verwendet. Nach dem Aufbau der Tempe-raturmessschaltungen mussten die Temperatursensoren mit einem Potentiometer kalibriert werden. Die elektronischen Schaltungen werden von einem Arduino Uno gesteuert, der mit der Arduino IDE programmiert wird. Die Software für die grafische Auswertung der Messer-gebnisse wurde mit der integrierten Entwicklungsumgebung Visual Studio entwickelt. Für die Realisierung der Software ist die objektorientierte Programmiersprache C# sehr gut geeig-net, da man mit dieser IDE größere Projekte mit grafischen Benutzeroberflächen realisieren kann. Bei der Software handelt es sich um eine Windows-Forms-Anwendung. Zwischen der grafischen Benutzeroberfläche und dem Arduino besteht serielle Kommunikation über einen USB-Port. Alle Messvorgänge werden von der Windows Forms Anwendung gesteuert und sämtliche Messergebnisse werden grafisch bei der GUI ausgegeben. Die Bauteile für die mechanische Halterung wurden mit der Software Auto-Cad gezeichnet. Die Bauteile der me-chanischen Halterung bestehen aus Hart-PVC und wurden von CNC-gesteuerten Fräsmaschi-nen hergestellt. Beim Gehäuse der elektronischen Schaltungen wird das Leichtmetall Alumi-nium als Werkstoff verwendet. Die einzelnen Bestandteile vom Gehäuse wurden mit diver-sen Handwerkzeugen und Schneidwerkzeugen hergestellt. Bei den Aluminiumplatten vom Gehäuse mussten Schlitze zur Aufnahme der Lochrasterplatinen eingefräst werden. Außer-dem mussten 4 Lüfter für die Kühlung der Schaltung in das Gehäuse eingebaut werden. Ein Beispiel zum Einbinden von Bildern mit Vorschau und Titel. Vergessen Sie nicht auf die Beschreibung der Bilder hier im Text.

Bei der Entladeschaltung wurden insgesamt neun verschiedene Schaltungsentwürfe getestet. Beim Versuch in Bezug auf den ersten Schaltungsentwurf ist kein Entladestrom geflossen, daher musste eine neue Schaltung entwickelt werden. Beim zweiten und dritten Schaltungs-entwurf konnte kein konstanter, einstellbarer Entladestrom erreicht werden. Folglich muss-ten bei der Schaltung diverse Änderungen vorgenommen werden. Eine elektronische Grund-schaltung für die Strombegrenzung, bestehend aus 2 PNP-Transistoren und 2 Widerständen musste entfernt werden. Außerdem mussten 2 Widerstände und eine Zener-Diode entfernt werden. Bei der 4. Version der Entladeschaltung konnte ein konstanter, einstellbarer Entla-destrom erreicht werden. Jedoch war bei diesem Schaltungsentwurf die Entladestromstärke zu gering. Bei den weiteren Versuchen konnte die Performance der Schaltung im Bezug auf den Entladestrom wesentlich verbessert werden, indem bestehende Bauteile ersetzt wurden. Zunächst wurde der 0,1 Ω Widerstand durch einen Stromsensor mit 22mΩ ersetzt und an-stelle der bestehenden Spule mit 1mH wurde eine Spule mit 0,05mH eingebaut. Außerdem wurde eine LED und ein Vorwiderstand entfernt. Beim 7. Versuch hat sich der n-Kanal Tran-sistor zu stark erhitzt und ist daher beschädigt worden, folglich musste ein passender Kühl-körper hergestellt werden. Beim 8. Versuch gab es Probleme mit der Betriebstemperatur der Entladeschaltung, folglich sind 2 Kondensatoren mit 100 µF explodiert. Diese Kondensa-toren wurden durch Low ESR Kondensatoren ersetzt. Im Vergleich zu normalen Kondensato-ren sind Low ESR Kondensatoren für wesentlich größere Temperaturen und Stromstärken ausgelegt. Beim letzten Versuch war der Entladestrom konstant und einstellbar. Außerdem konnte eine Stromstärke von 10A erreicht werden. Bei der Ladeschaltung wurden ebenfalls 4 verschiedene Schaltungen entwickelt. Bei den ersten beiden Schaltungsentwürfen ist kein Ladestrom geflossen, daher wurden 2 PNP- Transistoren und 2 Widerstände entfernt. Beim dritten Schaltungsentwurf ist ständig ein konstanter, jedoch nicht einstellbarer Strom geflos-sen, daher wurde ein n-Kanal Transistor entfernt. Beim vierten Versuch war der Ladestrom zwar einstellbar und konstant aber die maximale Stromstärke war mit 277mA zu gering. Beim 5. Versuch wurde die Betriebsspannung der Ladeschaltung auf 10 bzw. 15V erhöht, trotzdem konnte die Ladestromstärke nicht gesteigert werden. Außerdem wurden bestehen-de in der Schaltung verbaute Transistoren gegen neue Transistoren ersetzt. Außerdem wur-de ein Widerstand mit 1kΩ entfernt, trotzdem konnte die Ladestromstärke der Schaltung nicht gesteigert werden. Bei den Temperaturmessschaltungen wurde ein Schaltungsentwurf verwendet, der vom Hersteller der PT 1000 Temperatursensoren empfohlen wurde. Diese Schaltung musste zunächst mit einem Potentiometer kalibriert werden. Eine ansprechende Gliederung der Seite erleichtert den schnellen Einstieg und bindet die Besucher an die Seite. Versuchen Sie einen vernünftigen Mix zwischen Text und Anzahl der Bilder zu finden.