Auftrag & Motivation

Warum wir Quadora entwickelt haben und woraus unser Projektauftrag bestand.

Ausgangslage

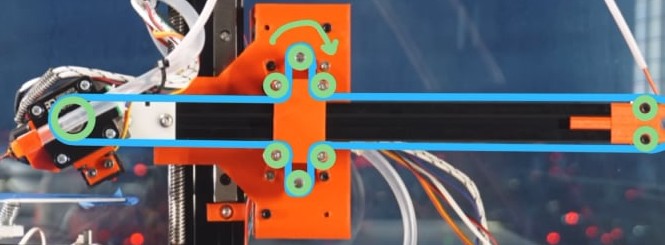

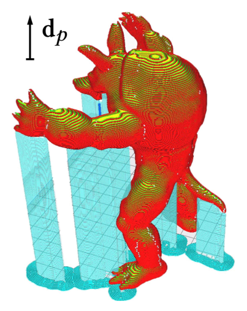

Konventionelle FDM-Systeme arbeiten planar. Überhänge benötigen Stützen, sichtbare Schichtlinien beeinträchtigen Oberflächen und anisotrope Werkstücke begrenzen Funktionalität. Unser Ansatz erweitert die Kinematik, damit der Extruder konforme Pfade abfahren kann.

- ⚙️ Auftrag: 4-Achs-Prototyp inkl. Dokumentation & Business-Aspekte.

- 🧩 Ziel: Bauteile ohne Treppeneffekt und reduzierte Stützstrukturen.

- 🤝 Kooperationspartner: Industrie-Sponsoren liefern Echtkomponenten.