Details

Der Softwareteil des Projektes befasst sich mit der Erfassung der geometrischen Daten des nachzubildenden

Objekts. Um diese Daten zu erfassen wird eine handelsübliche KINECT verwendet. Die Auswertung und der Export der

Daten geschieht in Java.

Die Modellierung und Nachbearbeitung der Daten wird mithilfe des OpenSource Programms MESHLAB vorgenommen.

Anschließend wird das Modell (STL-Code) unter Verwendung von SLIC3R in einen GCode formatiert und von dem am Drucker

angebrachten Arduino in Bewegungsbefehle für den 3D Drucker umgewandelt, welcher einen Prtotypen des aufgenommenen

Objekts erstellt.

Kinect unter Java

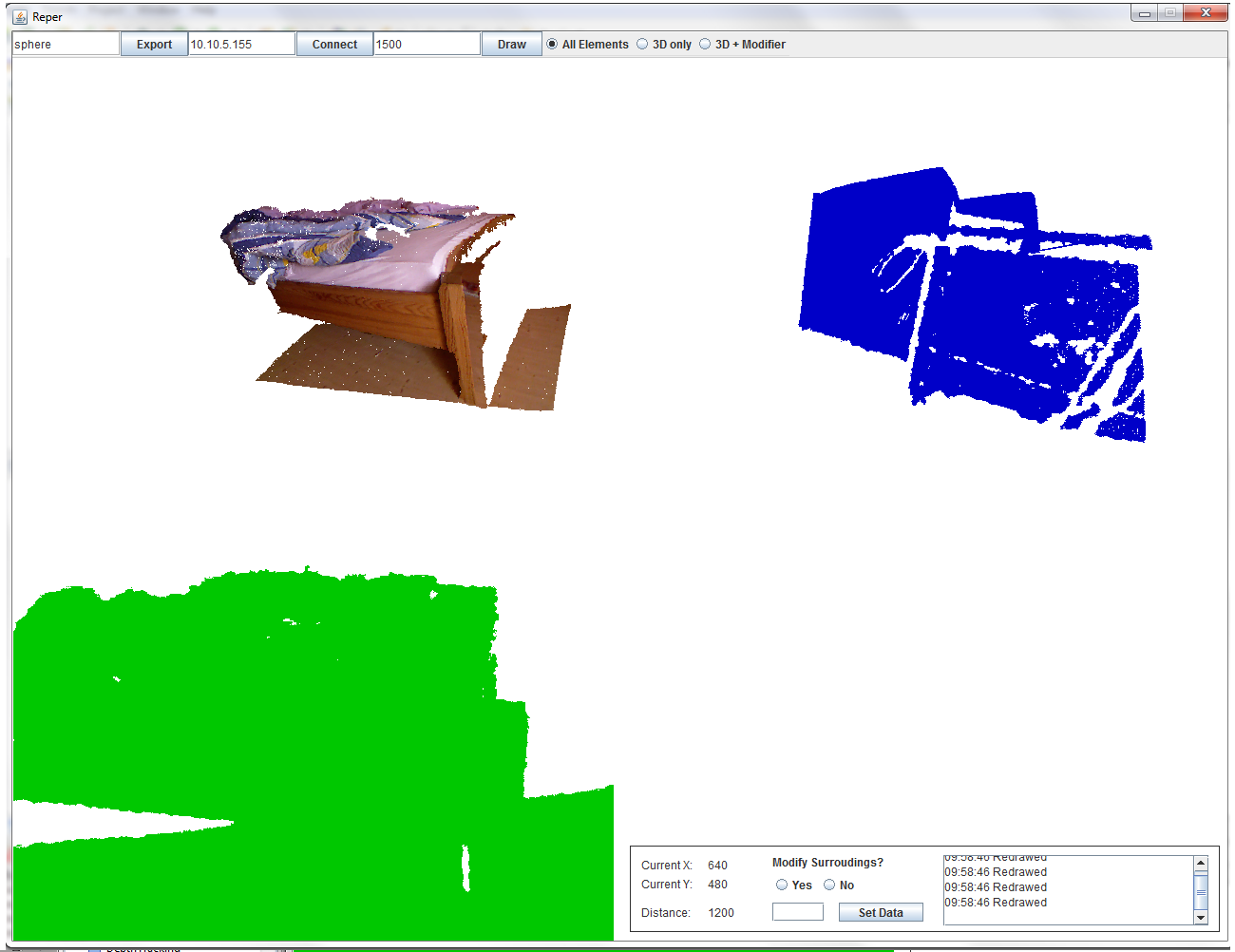

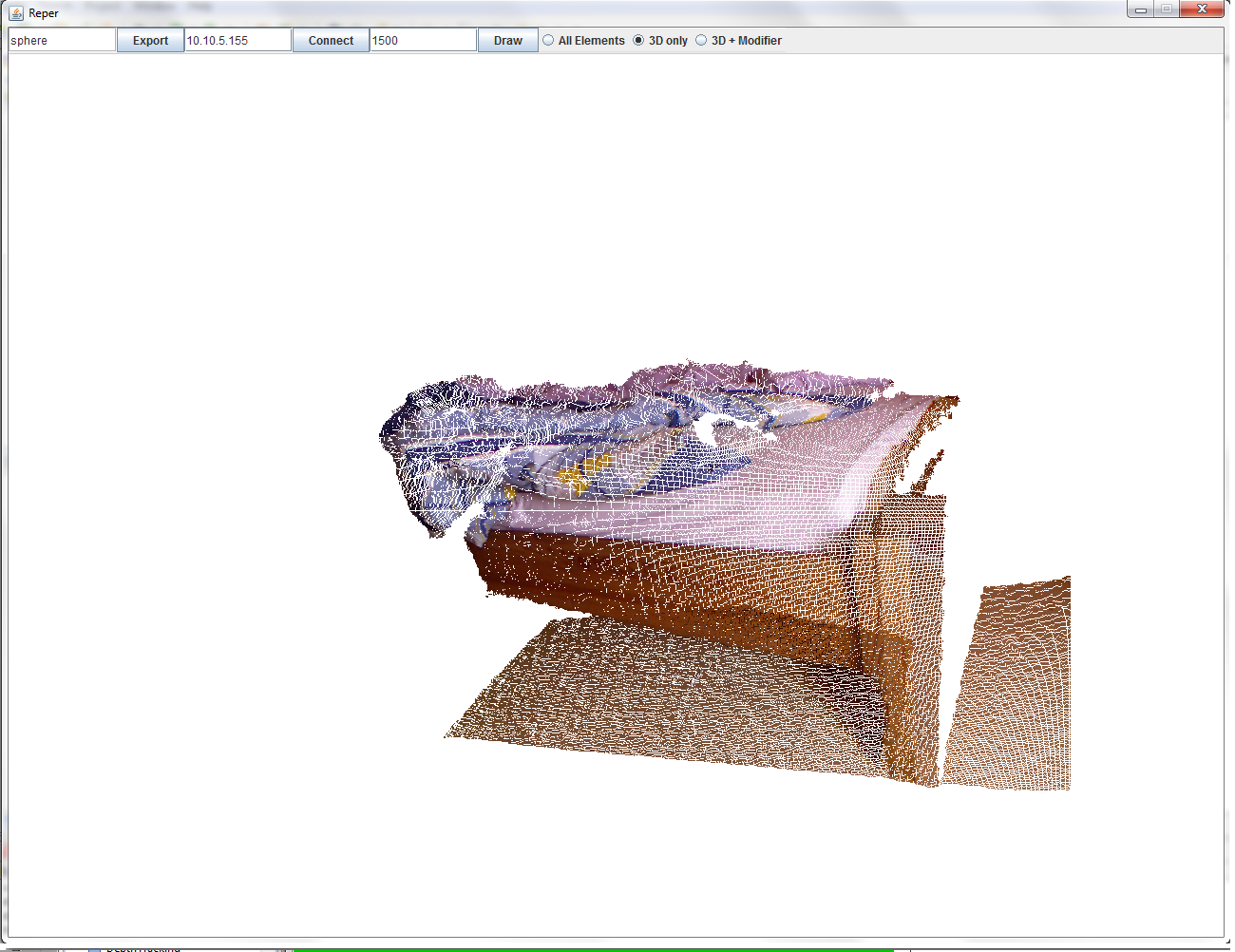

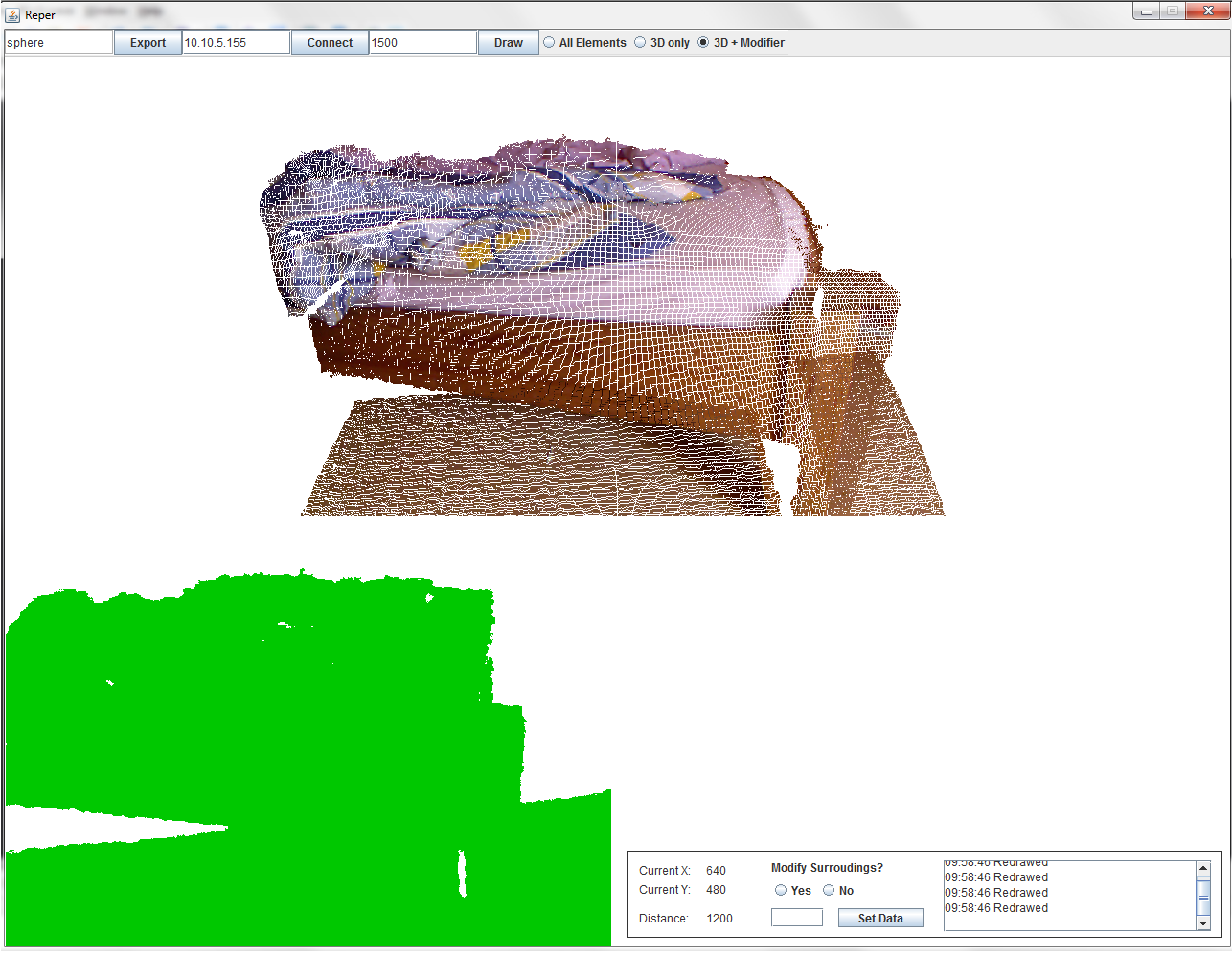

Die org.openni Library ermöglicht es, die Tiefeninformationen der Kinect in Realtime auszulesen und anschließend zu bearbeiten. Wie in Abbildung 1 zu sehen ist werden diese Daten unter Verwendung eines Applets bearbeitet und exportiert. Da die Kinect Daten in Realtime liefert, das verwendete Applet in seiner Performane jedoch eingeschränkt ist und durch die Verwendung von zwei Kinects ein Delay aufgrund der Netzwerkverbing auftritt, muss eine Synchronisierung der beiden Programmteile erfolgen und die Realtimedarstellung der Daten bei der Verwendung von zwei Kinects ist nur eingeschränkt möglich.

|

Um die Daten dem User besser darstellen zu können, werden diese mittels JAVA3D angezeigt. Diese Anzeige lässt sich anschließend je nach Bedarf rotieren. Außerdem besteht die Möglichkeit eines Zooms, um die erhaltenen Daten besser analysieren zu können. Damit die Daten auch vom User manuell bearbeitet werden können befindet sich im unteren Teil des UI zwei Bereiche, in denen die Daten zweidimensional angezeigt und nach belieben bearbeitet werden können. Somit ergibt sich folgendes GUI, wobei besonders auf Benutzerfreundlichkeit geachtet wurde.

|  |  |

RepRap Protos 3D-Printer

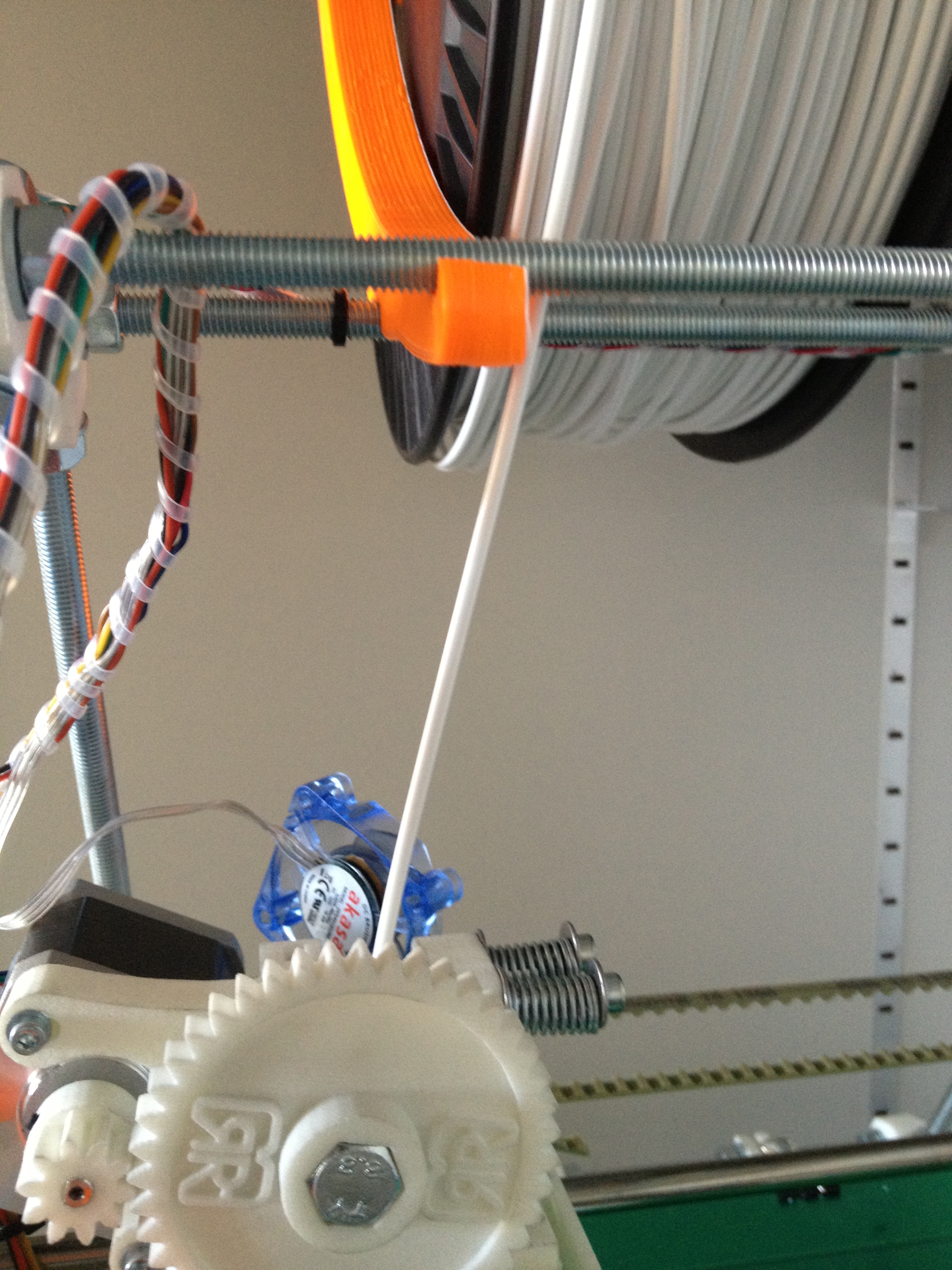

Als 3D Modellierungsverfahren kommt bei uns das Fused Layer Modelling zum Einsatz. Dies ermöglicht uns relativ kostengünstiges Material und einen preiswerten Drucker. Das Druckmaterial wird dabei am Extruderkopf geschmolzen und über eine kleine Düse aufgetragen. Um das Material in den Extruderkopf zu befördern wird eine durch einen Schrittmotor angetriebene Übersetzung aus Zahnrädern verwendet.

|

Adaptionen des Basismodells

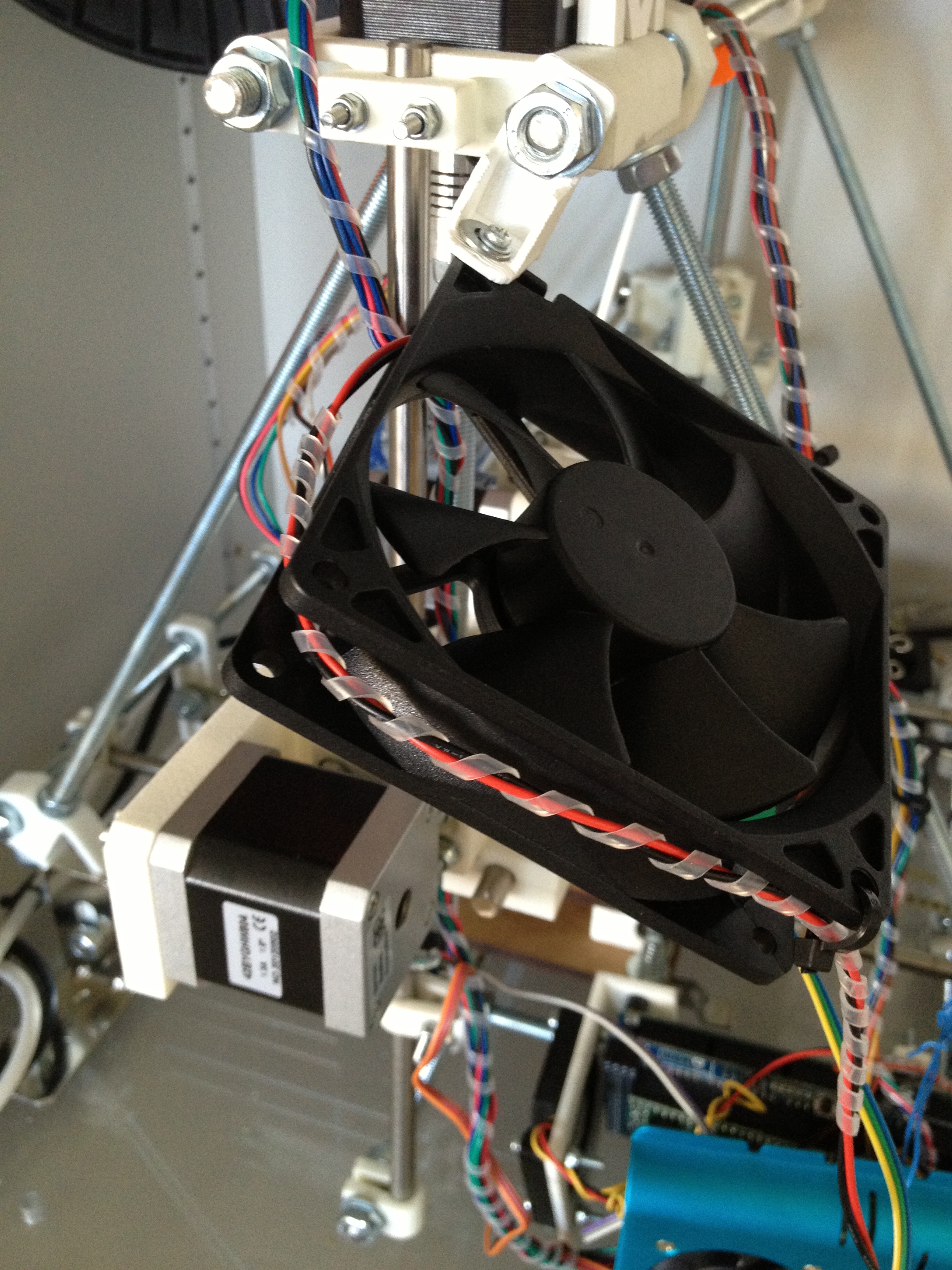

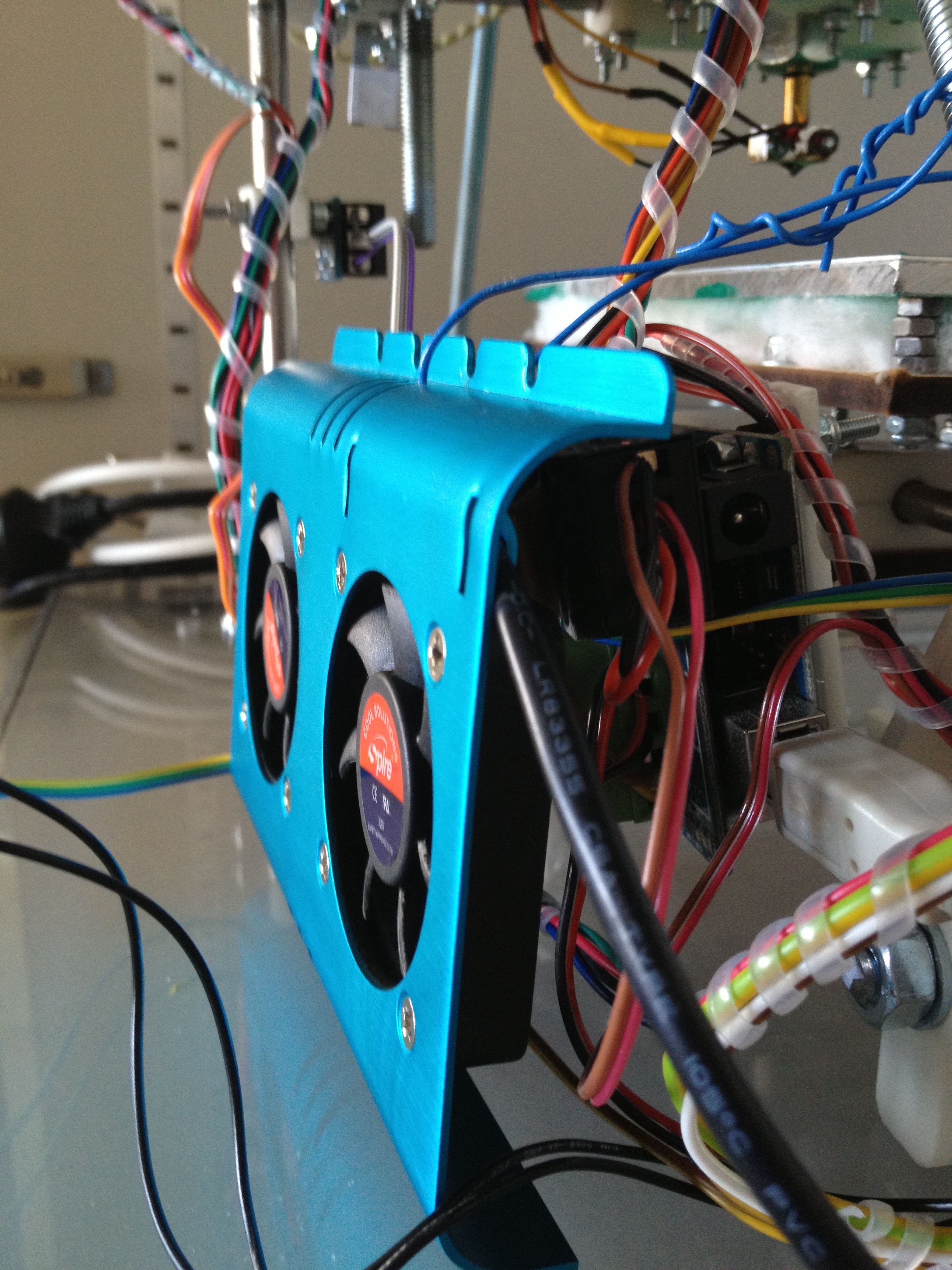

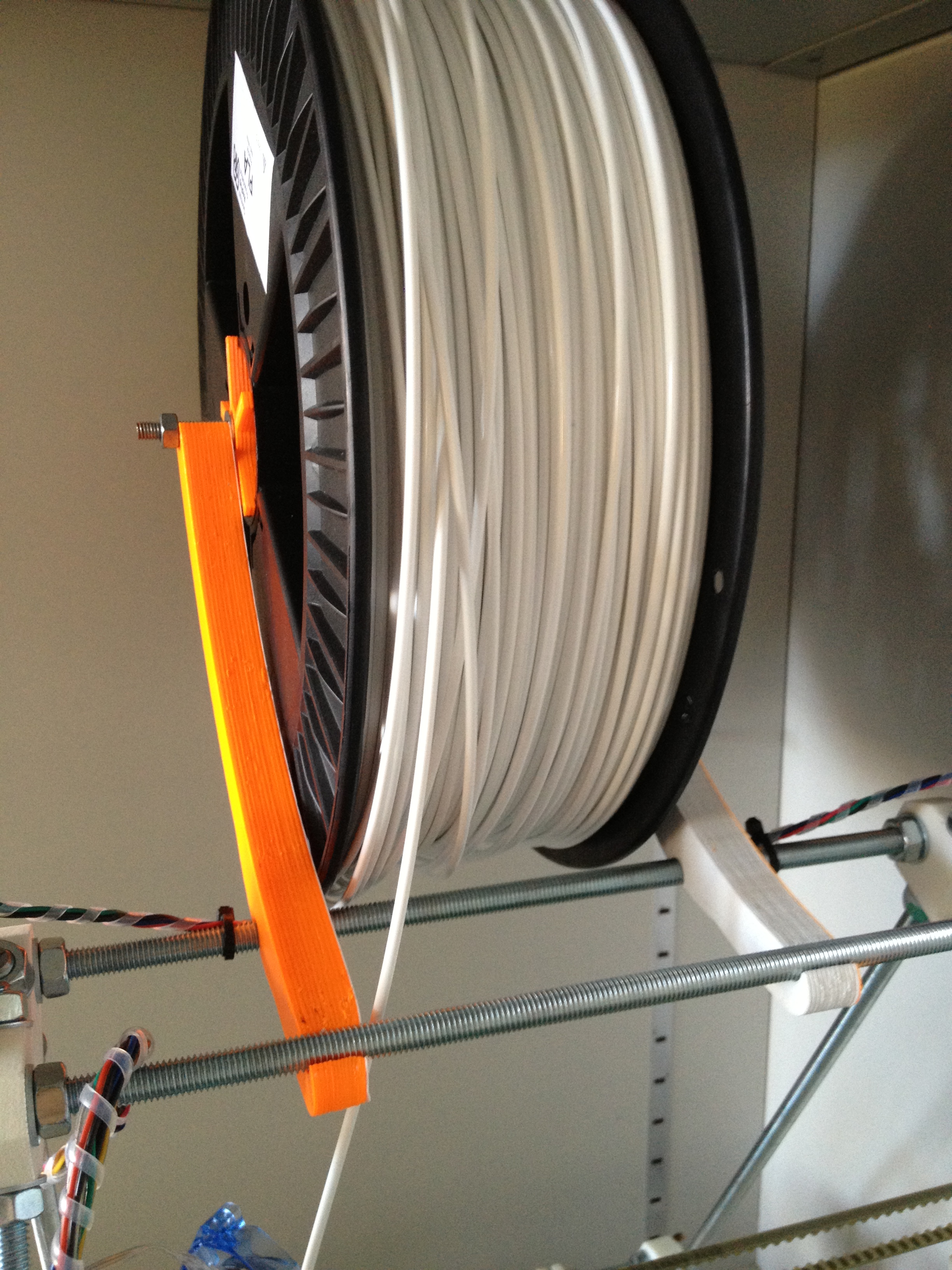

Um eine konstante und gute Druckqualität zu ermöglichen, wurde einige zusätzliche Anbauten am Gerät vorgenommen. Sehr wichtig war in diesem Bereich unter anderem die Kühlung der Schrittmotoren und deren Pololu-Treiber. Das Problem lag darin, dass beim Überhitzen der Motoren oder Treiber Schrittverluste auftreten, welche sich sehr negativ auf den Druck auswirken. Um dem vorzubeugen wurden einige zusätzliche Kühlelemente wie Kühler und Kühlkörper verbaut. Um den Materialeinzug zu erleichtern wurde mit dem Gerät selbst eine Spulenhalterung modelliert, welche genau auf das Rahmengestell passt. Dies bringt eine erhebliche Platzeinsparung mit sich und vermeidet Komplikationen beim einziehen des Materials in den Extruderkopf. Anschließend wurde der Plotter auf einer Plexiglasplatte fixiert, um eine leichtere Handhabung zu ermöglichen und um das Gerüst zu stabilisieren.

|  |  |

|  |