Details

Hier finden Sie nähere Informationen zum Projekt und den damit verbundenen Fortschritt.

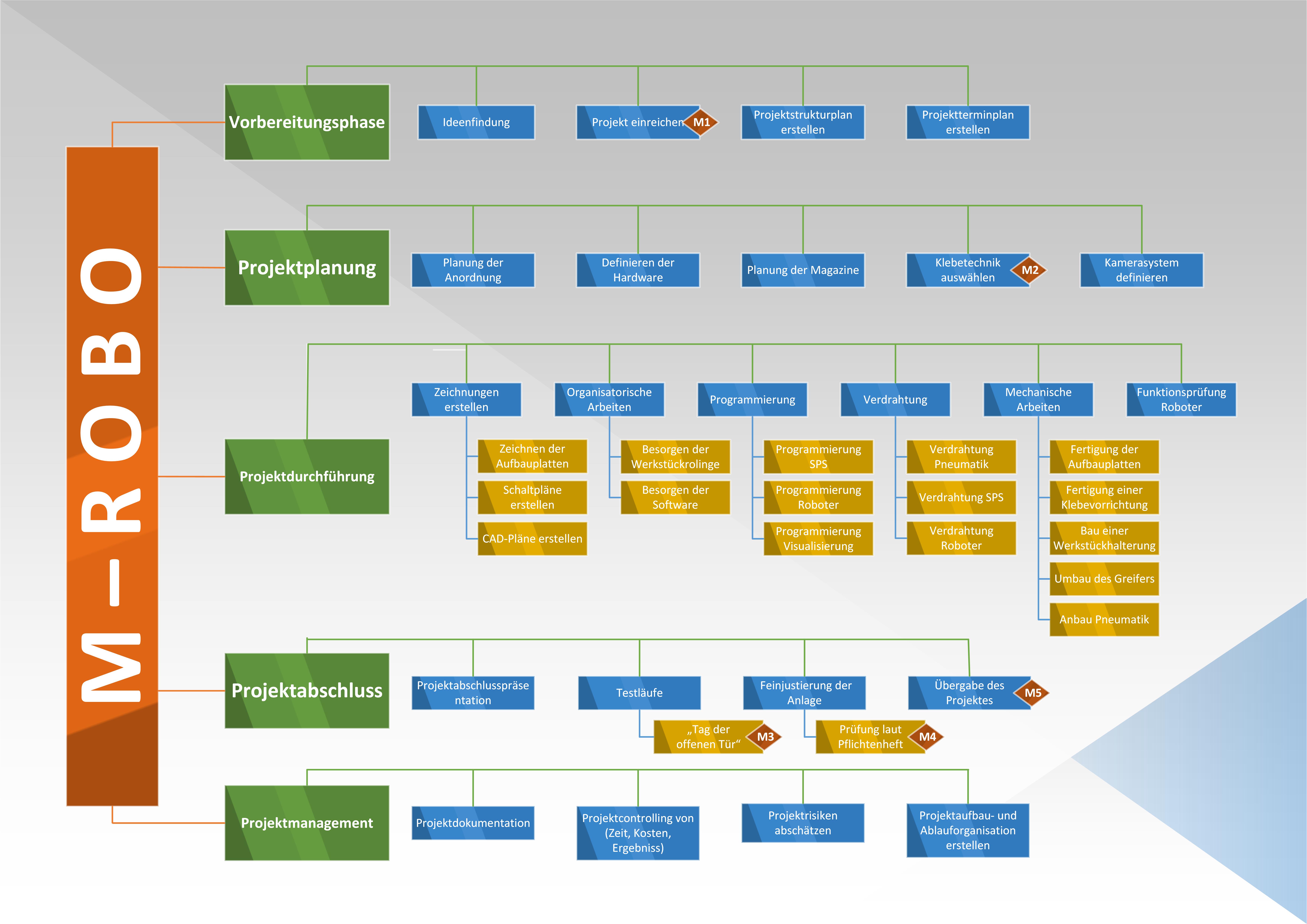

Planungsphase

Im zuge der Planung wurden Konzepte und CAD-Zeichnungen wie auch die dazugehörigen E-Pläne erstellt. Des witeren wurden erste Grobentwürfe erstellt. Im Bereich des Projektmanagments wurden Terminpläne und Projektstrukturpläne erstellt. Dies hat uns im weitern Verlauf weitreichend unterstützt.

Software

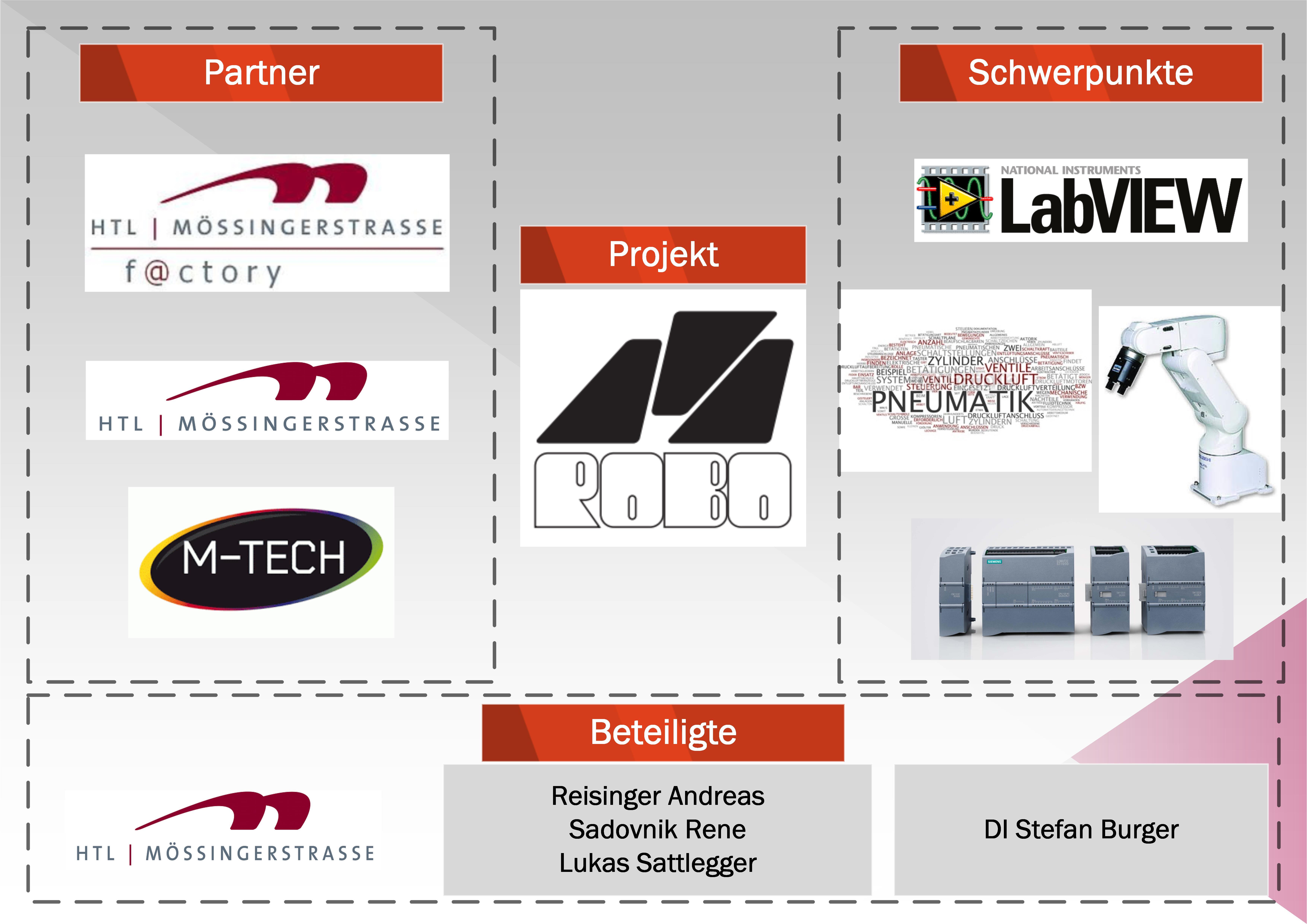

Im Bereich der Softwaresysteme haben wir uns für zwei verschiedene entschieden. Einerseits eine Siemens SPS-1200 und andererseits ein computergestützes System. Dieses wurde mittels LabView realisiert. Wie auch die Bildverarbeitung.

Weitere Software:

|

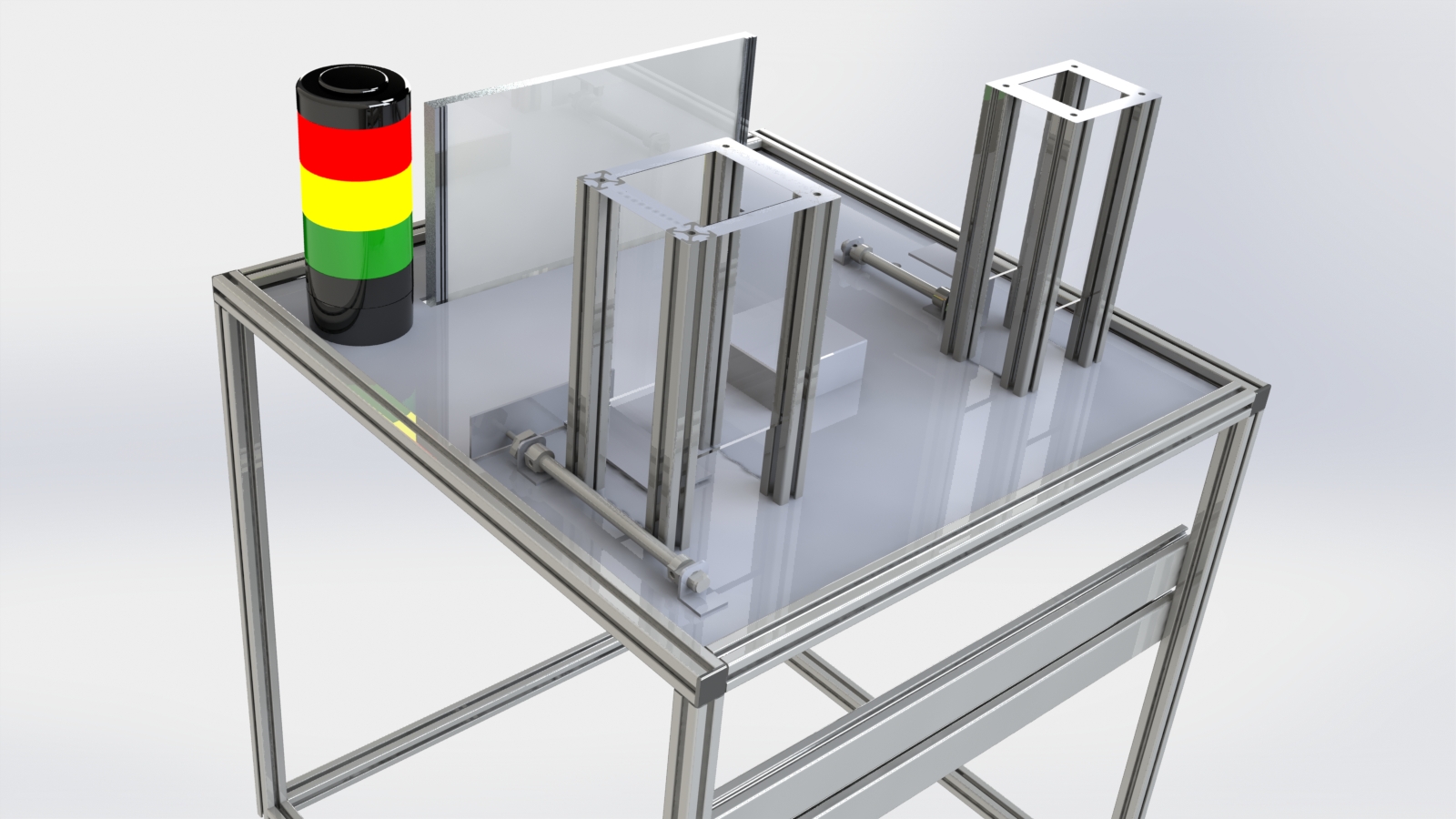

Mechanischer-Aufbau

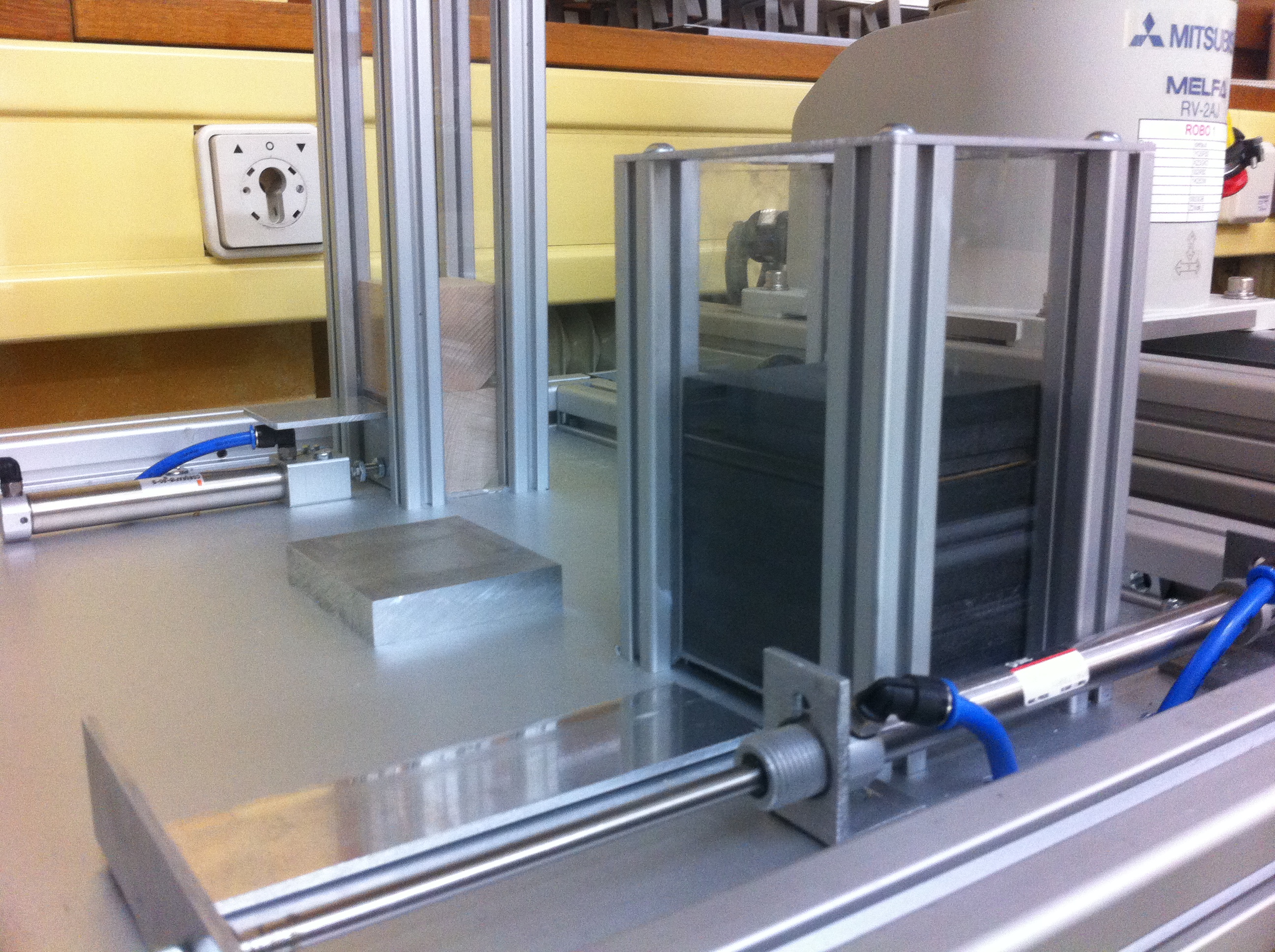

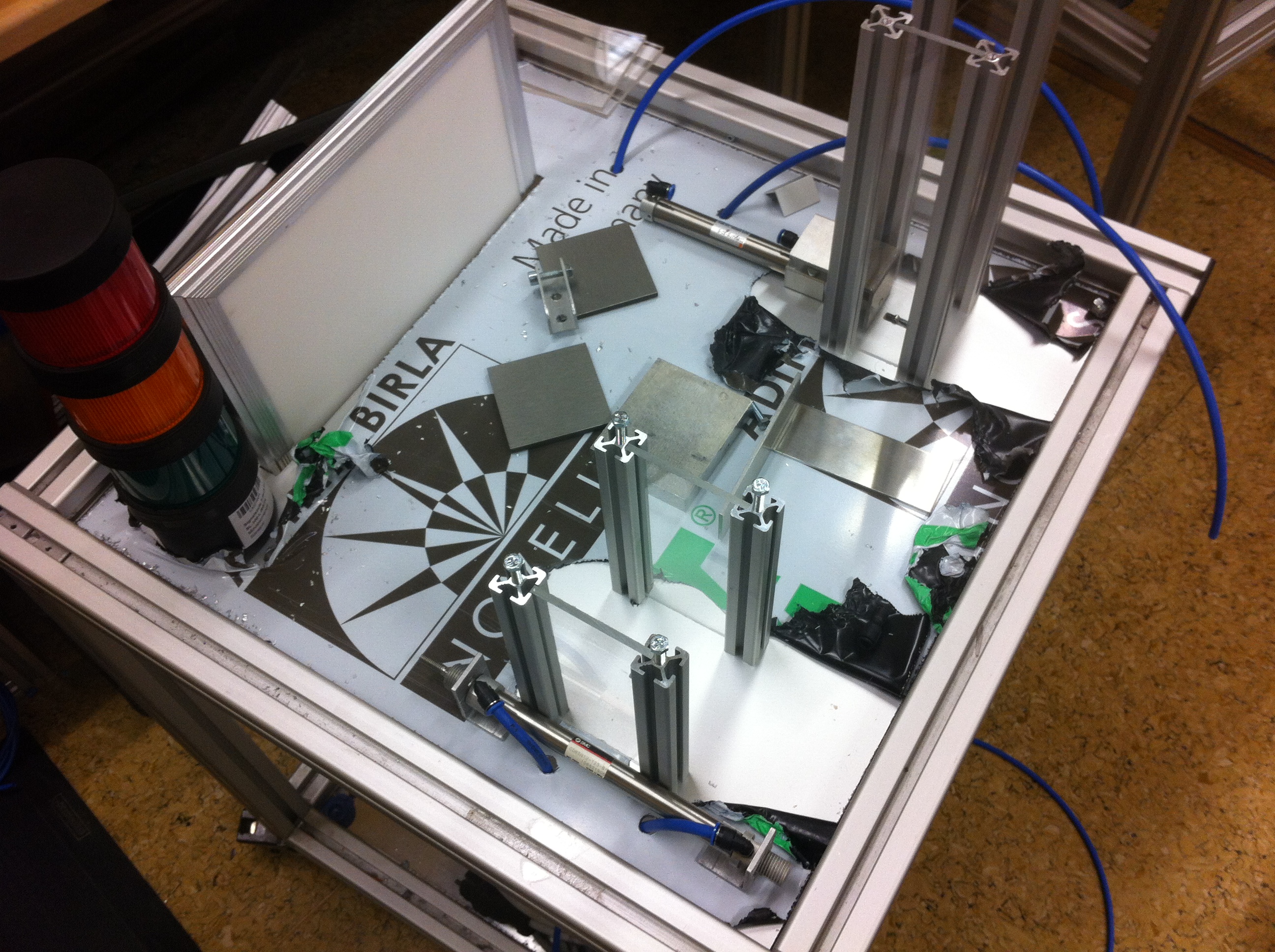

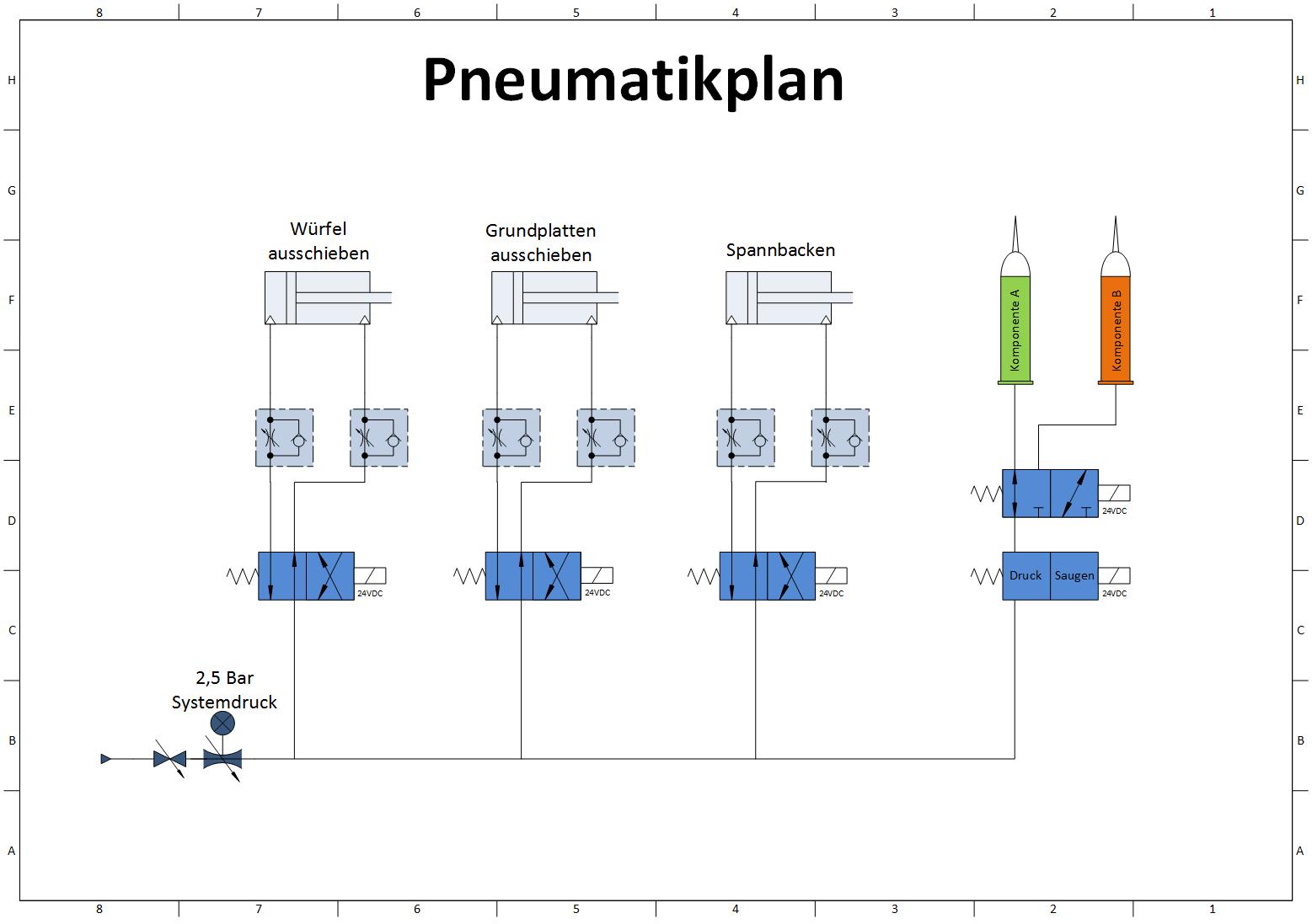

Der gesamte mechanische Aufbau wurde mithilfe der HTL-Factory gestaltet. Über dieses Portal war es uns möglich CAD-Zeichnungen abzugeben und später fertiger zu bekommen. Dabei sah man dann auch die komplexität eines solchen Prozesses. Der Aufbau erforderte überdies auch noch etliche Änderungen. Der pneumatische Part wurde mithilfe einer Partnerfirma gelöst (M-Tech). Diese Stellte uns Komponenten zur verfügung und stand uns mit Rat und Tat zur Seite.

|  |  |  |

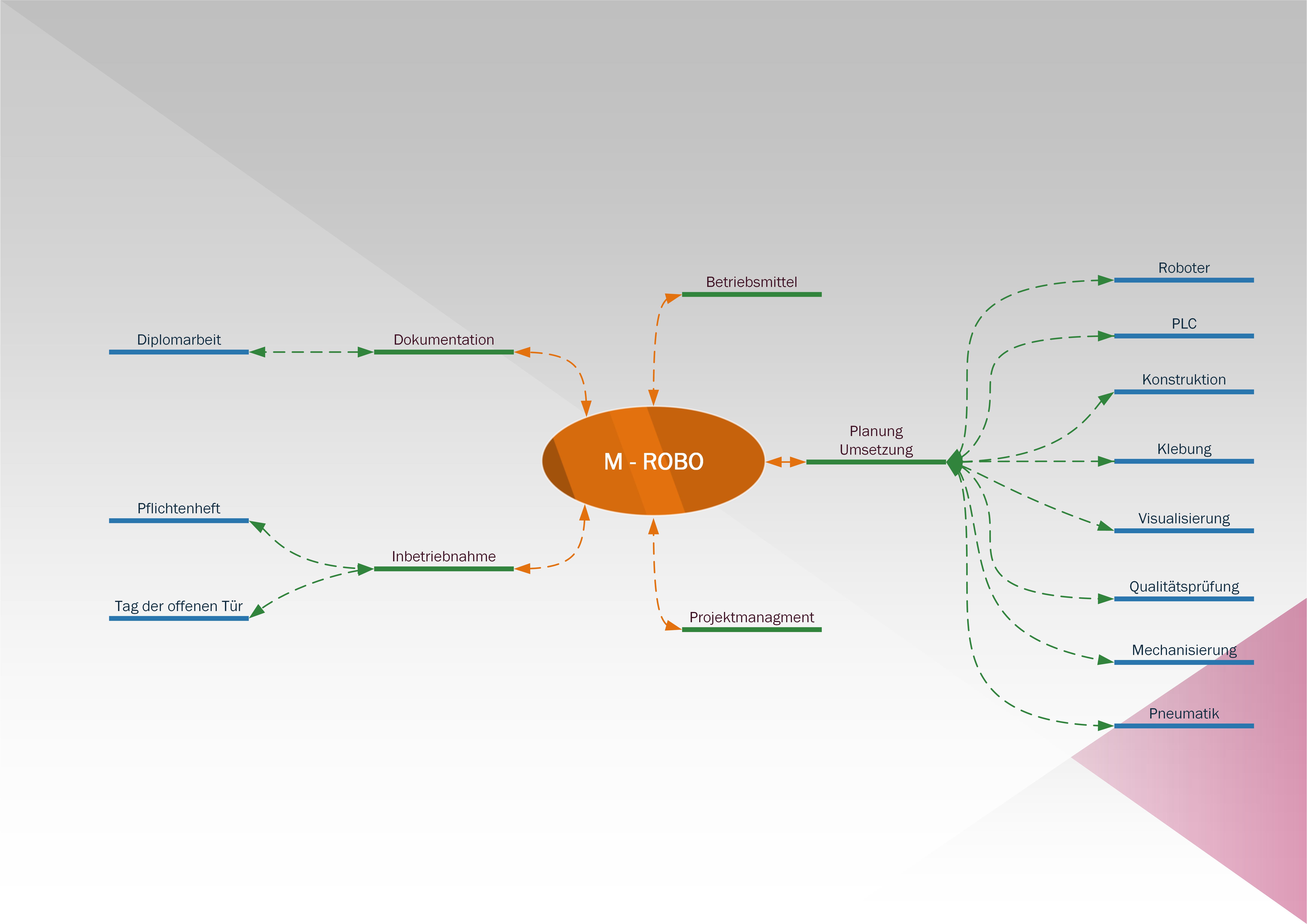

Zusammenfassung

Zusammenfassend wird hier nochmals darauf eingegangen aus welchen Schwerpunkten das Projekt entstanden ist und welche Herausforderungen im Laufe des Projektes aufgetreten sind, bis es schließlich und endlich so geworden war wie es nun vorzufinden ist. Es wird darauf hingewiesen dass genauere Informationen von den Bereichen „individuelle Zielsetzungen“ zu entnehmen sind. Als erstes war die Herausforderung die für unseren Prozess geeigneten Komponenten zu finden, welche untereinander kompatibel sind. Dazu wurde als erste eine SPS als Zentrale Steuereinheit definiert, dazukommend ein Robotersystem der Firma Mitsubishi der Marke MELFA und abschließend eine Visualisierungssoftware mitintegriert, welche später auch für eine Qualitätsprüfung verantwortlich ist. Des Weiteren wurde der gesamte mechanische Aufbau der Anlage mit einer Plug and Play-Auslegung konstruiert. Die Kompaktheit der Anlage einzuhalten war oft eine große Herausforderung da wir bezüglich der Bewegungsfreiheit des Roboters ziemlich eingeschränkt waren. Doch mit einer genauen Planung für die Anordnung der einzelnen Bauteile und der kreativen Verarbeitung des Prozessablaufes konnte dies positiv realisiert werden. Um die elektrotechnischen Arbeiten an der Anlage durchführen zu könne musste zuerst ein Stromlaufplan erstellt werden. Darauf aufbauend wurde die Verdrahtung ordnungsgemäß und nach den dafür geltenden Sicherheitsvorschriften durchgeführt. Nach Abschluss der Hardwarearbeiten wurde das Programmieren der Anlage in den Angriff genommen. Hier kam es zur Herausforderung dass zu wenig Eingänge bzw. Ausgänge am SPS Modul vorhanden waren, dies konnte mit einem erweiterten Modul kompensiert werden. Parallel dazu wurde das Programm des Roboterarms welches dem gewünschten Prozess entspricht programmiert. Hier kam es zwischenzeitlich zu Problemen da sich die Wege des Roboters veränderten. Grund dafür war eine Eingabe der falschen Befehle, so änderte der Roboter seinen Weg wenn sich die Geschwindigkeit verändert hatte. Dies wurde mittels der richtigen Befehle beseitigt. Zuzüglich musste eine Station zum Umgreifen des Werkstückes entwickelt und integriert werden um den Prozess fortsetzen zu können, da wie am Anfang schon erwähnt der Roboter mit seiner Bewegungsfreiheit ziemlich eingeschränkt war. Die Visualisierung bzw. die Qualitätsüberprüfung wurde mittels des Programms LabView realisiert. Hier war eine von vielen Herausforderungen die Programmierung einer benutzerfreundlichen Bedienoberfläche, von welcher der gesamte Ablauf gestartet wird und wo auch die gemessenen Werte bzw. das Ergebnis der Qualitätsprüfung abzulesen war. Die Qualitätsprüfung des Werkstückes, welche den Winkel der beiden einzelnen miteinander verklebten Werkstücke misst, sollte die zwei Bezugslinien direkt am Werkstück von selbst definieren und nicht irgendeine standardeingestellte Bezugslinie der Ablagefläche. So wird der genaue Winkel des Werkstückes gemessen, unabhängig vom Untergrund. Die gesamte Anlage, dazugehörend: mechanischer Aufbau, Zylinder, Magazine, Klebevorrichtung etc. wurde mittels eine Pneumatikanlage verbunden bzw. integriert, welche für die Bewegung der einzelnen Komponente mittels Luftdruck verantwortlich ist.

|